噴漆VOCS廢氣rto廢氣處理設備的原理及工藝流程

2025-2-16 10:28:42??????點擊:

噴漆VOCS廢氣rto廢氣處理設備的原理及工藝流程

噴漆領域RTO—(Regenerative Thermal Oxidizer)廢氣處理設備,又稱作蓄熱式熱力焚燒爐,實恒環保RTO廢氣處理設備的工藝流程及原理主要涉及有機廢氣的氧化分解和熱量回收兩個核心過程。以下是詳細的工藝原理說明:

一、氧化分解過程

1、廢氣收集:通過集氣罩、管道等裝置將工業生產過程中產生的廢氣收集起來,防止其直接排放到大氣中。

預處理:對收集到的廢氣進行預處理,去除其中的顆粒物、油霧等雜質,以降低后續處理過程中的堵塞風險。預處理方法包括干式過濾、濕式洗滌等。

2、熱交換:預處理后的廢氣進入熱交換器,與新風或已處理過的廢氣進行熱量交換,以提高廢氣的溫度,降低后續加熱的能耗。

升溫預熱:經過熱交換后的廢氣進入升溫預熱室,通過加熱器對廢氣進行進一步升溫預熱,使其達到RTO設備的運行溫度要求(通常為760~820℃)。

3、氧化分解:預熱后的廢氣進入RTO設備的燃燒室,在高溫(一般為700℃~850℃)和高濃度空氣的作用下,VOCs被完全氧化成無害的二氧化碳和水蒸氣。同時,高溫環境還能減少氮氧化物(NOx)的排放。

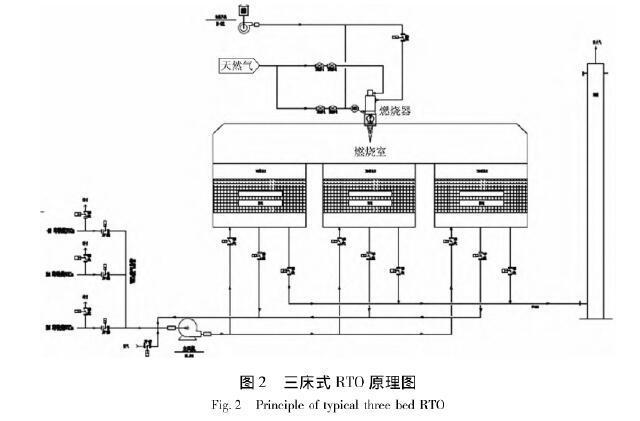

1、蓄熱與放熱:RTO設備通常采用三室或多室結構,每個蓄熱室都會依次經歷蓄熱、放熱和清掃等步驟。廢氣通過蓄熱室時,高溫氣體將熱量傳遞給蓄熱體,使其升溫并“蓄熱”。隨后,預熱后的廢氣進入燃燒室進行氧化分解,而蓄熱體則釋放熱量預熱后續進入的廢氣,從而實現熱量的高效回收。

2、熱量利用:回收的熱量可以用于預熱新風、產生蒸汽或導熱油等二次能源,以滿足生產過程中的加熱需求。這樣不僅能顯著降低能源消耗,還能為企業帶來額外的經濟效益。

- 上一篇:pncr脫硝和scr脫硝設備的區別 2025/3/5

- 下一篇:脫硫塔工作原理及內部構造講解 2025/1/2